在刀具磨损机制中,“磨损”本身并不是导致刀具失效的唯一原因,“高温”才是刀具真正的大敌。由于高温的影响,刀具的轻微磨损可能会“自我放大”。也就是说,当刀具切削刃略微变钝时,由于切削时的摩擦力增大,可能导致切削热增加,从而使刀具温度升高,刀具材料软化——这将促使刀具切削刃以更快的速度进一步钝化,而刀具钝化越严重,切削摩擦力就越大,刀具温度也越高,如此形成恶性循环。最终,刀具将在切削热的推动下,以“自加速曲线”方式失效。利用液氮进行低温(超低温)切削加工,就是利用液氮使工件、刀具或切削区处于低温冷却状态进行切削加工的方法。氮气是大气中含量最多的成分,液氮作为制氧工业的副产品,来源十分广阔。使用液氮作为切削液,应用后直接挥发成气体返回到大气中,没有任何污染物,从环保方面看,是一种有前途的切削液替代品。这种加工方法极大的提高了刀具的使用寿命。

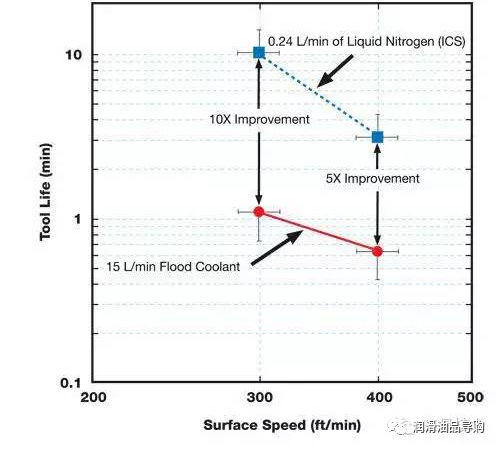

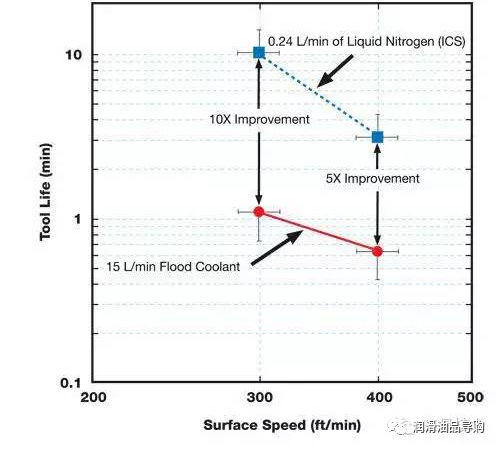

我们称为“冷却液”的切削液在提供冷却功能上并不完全成功。浇注式冷却虽然可以消除加工过程中产生的一部分热量,但它的冷却作用间隔了一定距离,无法到达真正的发热区(即切屑下方刀具剪切工件材料的切削区)。通过主轴内部通道输送冷却液的方法试图使冷却液更接近切削区,而通过刀片内部输送冷却液的新技术确实使冷却液与切削区非常接近。在常规湿式切削加工中,切削液的主要作用是润滑和/或喷溅在刀具和工件上以带走热量。而在低温切削加工中,切削液(液氮)的作用是制冷。浇注冷却液的温度可能是+20℃,而液氮的温度为-196℃,两者相差近220℃。如此大的温差足以将刀具变成一个吸热器。由于自身温度极低,刀具能像海绵吸水那样将切削热从切削刃上吸入刀体之中,从而确保刀具的切削性能和使用寿命不会因切削高温而过快下降。为了对液氮冷却的性能优势进行量化分析,MAG公司对不同冷却方式对钛合金加工性能的影响进行了对比切削试验。如下图所示,在冷却液浇注冷却条件下,以300sfm(90m/min)的表面切削速度(对钛合金来说已属高速切削)进行加工的刀具在1分钟后即被磨钝;而在低温切削条件下,刀具可靠地持续加工了10分钟才被磨钝。当切削速度提高到400sfm(120m/min)时,同样的刀具其使用寿命相差了5倍。Georgiou解释说,图中两条性能曲线之间的区域反映了两种冷却方式之间的生产率差异。在该区间内加工时,如果用户用低温切削方式替代浇注冷却方式,就可以在保持刀具寿命不变的情况下选用更高的切削速度,或以同样的切削速度获得更长的刀具寿命。 以两种冷却方式切削钛合金时的刀具寿命对比

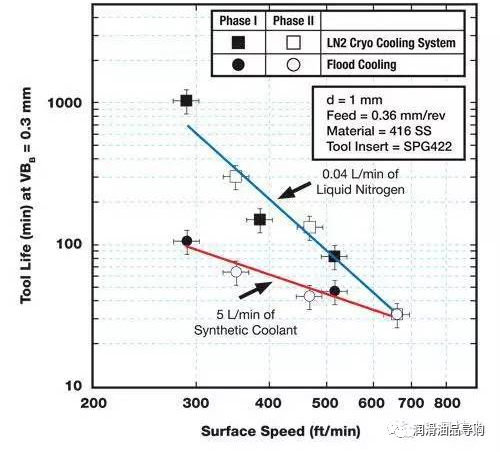

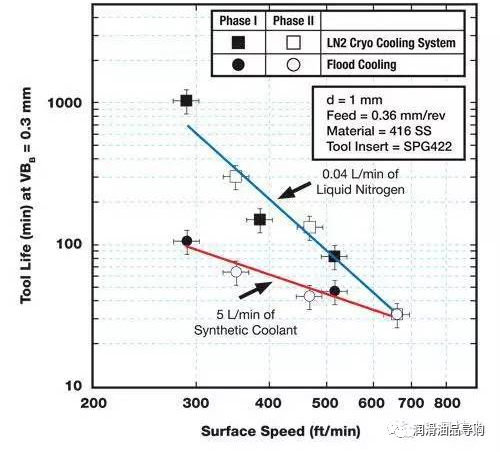

Georgiou指出,这两条性能曲线最终会收敛。当切削速度较低时,低温切削与常规浇注冷却切削之间的性能差异最大。当切削速度提高时,这种差异就会逐渐减小。当切削速度达到某个非常高的数值时,这种差异就会完全消失。在下图所示的不锈钢切削试验中,当切削速度低于300sfm(90m/min)时,低温切削的刀具寿命是浇注冷却切削的10倍;当切削速度提高到400sfm(120m/min)时,这种差异逐渐减小到4倍;而当切削速度提高到大约650sfm(200m/min)时,这种差异就不复存在了。以两种冷却方式切削不锈钢时的刀具寿命对比

除了切削性能优势以外,采用低温切削技术还有其他一些好处。对于主要关注改善切削性能的MAG研发团队来说,一个意外的惊喜是低温切削技术在保障员工人身安全上带来的潜在好处。低温切削加工后,机床表面不会残留滑溜溜的切削液,因此,在一些操作人员有时需要在大型机床工作台上走动的加工中,可以大大减少滑倒受伤的风险。另外一些好处与环境保护有关。低温切削无需使用人造冷却液,而是使用取自空气的氮气,而且最终又回归空气之中。因此无需处理废液。氮气不会污染空气,也不会污染加工的医疗器件或其他敏感工件。