生生不息的二烷基二硫代磷酸锌(ZDDP)机油添加剂二烷基二硫代磷酸锌(Zinc Dialkyl Dithiophosphate /ZDDP)是润滑油行业中重要的抗磨添加剂。然而,从几十年前开始,机油配方师面临着一项挑战:汽车排放标准要求减少使用ZDDP 。在润滑油和汽车行业中,人们一直认为,配方师要减少对ZDDP的依赖,开发出适合的化学添加剂来代替这种抗磨剂。虽然,目前只在减少使用ZDDP方面取得了一些成效,但是随着行业各方面的发展,配方师有能力应对排放法规的挑战。 长期以来,排放标准一直影响着润滑油的生产,似乎对行业产生永久的影响。不过,现在其影响的性质发生了变化。如今,政府主要关注全球气候变暖问题,希望通过汽车排放法规提高燃油经济性,鼓励人们使用清洁能源(例如,电力和天然气)汽车,从而减少二氧化碳的排放。

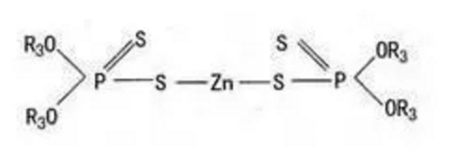

早在上世纪九十年代和二十一世纪初期,监管机构就努力处理烟雾、酸雨和臭氧层破坏等问题。为此,他们制定并反复降低了几种污染物的排放限值:碳氢化合物粒子(通常称为烟尘)会污染空气,危害人体呼吸道健康;硫氧化物会导致酸雨;一氧化二氮会损害臭氧层,对全球变暖产生的影响是二氧化碳的数百倍。 汽车制造商通过一系列排放控制技术来应对这几种污染物。利用废气再循环把废气直接排回活塞室可以降低燃烧温度,从而减少氮氧化合物的排放。三效催化剂可以把氮氧化合物转化成氮气和氧气,一氧化碳转化成二氧化碳,将碳氢化合物转化成水。选择性催化还原法也能分解氮氧化合物。 ZDDP是一种历史悠久、非常有效的抗磨化学添加剂。在热力和压力的作用下,ZDDP本身携带的磷会在金属表面形成一层膜,保护金属免受边界摩擦。此外,ZDDP还能防止氧化和腐蚀。 但是,排放控制技术对ZDDP的作用有限。ZDDP中的磷会毒化三效催化剂并且会影响选择性催化还原反应,粉煤灰还会堵塞颗粒过滤器。在汽车制造商看来,由于排放条例所附加的惩罚的严重性,保护这些系统是绝对必要的---即使这意味着扰乱发动机油性能的关键部分,如防止磨损。 “肯定会有担忧”安吉拉·威利斯(Angela Willis)是威利斯高级咨询公司(Willis Advanced Consulting)的独资人,在创业之前她曾在通用汽车公司从事了23年的润滑工作。“抗磨是机油的主要特性。大家都知道,要取代ZDDP是一件很困难的事,它在抗磨方面非常有效,同时还是一种抗氧化剂。”

尽管如此,近几十年来,润滑油行业确实削减了ZDDP的用量。国际润滑油标准和认证委员会(International Lubricant Standardization and Advisory Committee/ILSAC)在1990年颁发ILSAC GF-1轻型发动机油标准时,把磷含量限制在了1200 ppm,有效地限制了ZDDP的含量。六年后,该组织颁发GF-2标准把最大限值降到了1,000 ppm;在2004年,ILSAC 颁发GF-4标准又把最大限值降到了800 ppm。曾有争论说要把限值降低到500 ppm,但最后没有通过。 ILSAC机构里有美国和日本的汽车制造商代表,主要致力于开发轻型发动机油标准。 其他机油标准制定者也采取了类似的做法。2004年,欧洲汽车制造商协会(European Automobile Manufacturers’ Association)为配备了微粒过滤器和使用三效催化剂的汽车开发了一个新的机油标准---ACEA C。ACEA C1标准定义的机油适用于高性能汽油和柴油动力的轻型汽车的后处理系统,能够提高燃油经济性,ACEA C1标准对磷含量的最大限值为500 ppm,硫酸盐灰分含量的最大限值为5,000 ppm。 通过ACEA C2标准的机油具备良好的燃油经济性,适用于具备后处理系统的轻型汽车。不过,机油所允许的磷含量为700-900 ppm,硫酸盐灰分的最高含量为9,000 ppm。ACEA C3的磷含量为700-900 ppm,硫酸盐灰分的最高含量为8,000 ppm,ACEA C4的最大磷含量为900 ppm,硫酸盐灰分含量最高可达5,000 ppm。 在过去的几十年里,虽然ZDDP的含量下降了,但是机油的抗磨性能仍在继续提升。那么,是什么提高了机油的抗磨损性能?总的来说,并不是行业预测的新型化学添加剂。许多组织机构都在研发新产品,其中有些已经投放到了市场,但是业内人士说很少有产品能广泛应用。ZDDP具有多用性,减少磷的含量不仅影响其抗磨性能,还影响其抗氧化和缓蚀性,所以要多方面调整机油配方。

成本也是一个问题。汽车机油配方发生任何改变都需要配方师重新做测试来验证产品的性能。发动机测试非常昂贵,通常要几百万美元,这还只是一次性通过最终测试的花费。如果期间有测试要重做的话,成本会继续增加。 用作ZDDP替代品的任何化学添加剂也会增加机油配方的成本,部分原因是因为ZDDP非常经济实用,性价比高。机油成本增加会降低产品的吸引力。 “ZDDP在磨损防护和氧化稳定性方面极具成本效益。”添加剂供应商雅富顿(Afton Chemical Corp)的高级研发总监伊恩•贝尔(Ian Bell)说,“所以化学添加剂要想替代ZDDP还面临着很大的阻碍,这也是为什么削减磷含量的幅度维持在0.08%的低水平。替代ZDDP的添加剂不仅要具备抗磨性,还要有足够的抗氧化性能,以及便宜的价格。” 相反,润滑油和汽车行业找到了许多方法,在降低ZDDP含量的同时提高机油的抗磨损性能。其中,添加剂公司发现在ZDDP品种里面,有些性能会更好,特别是芳基品种在形成防护膜时要比烷基品种更慢。此外,伯烷基ZDDP比仲烷基ZDDP更易挥发,这意味着它们容易蒸发,会导致性能下降。 “过去几年,我们见证了ZDDP在分配占比上的变化。” 贝尔说,“芳基ZDDP现在很少见了。随着磷含量的变化,我们减少了使用易于挥发的伯烷基ZDDP,仲烷基ZDDP是配方主要的选择。” 发动机设计的变化把汽车制造商从抗磨需求中解放了出来。长期以来,凸轮从动件一直是人们关注的重点,因为大多数原始设备制造商使用的滑动从动件非常容易磨损。不过,现在原始设备制造商把目光转移到了滚轮轴承,它们的磨损更小。

SGH 咨询有限责任公司(SGH Consulting LLC)的总裁史蒂文·哈夫纳(Steven Haffner)曾经是润英联公司(Infineum)的前总裁,他说:“发动机设计的变化对机油抗磨需求产生了重大影响。”“现在你不用担心发动机的气门机构磨损问题了,因为大部分原始设备制造商使用了滚轮轴承。对于滚轮轴承来说,800 ppm的磷就够了。” 业内进行了大量工作,为发动机组件开发各种类型的涂层。这项工作还在继续,不过有消息人士称,一些研究取得了进展,为原始设备制造商提供了其他的抗磨方法。 转变基础油的类型,比如:从使用API I类基础油到更换为更精炼的基础油,有助于对抗发动机磨损问题。根据威利斯的说法,II+类和III类基础油牵引系数更好,可以减少边界摩擦。 “使用更好的基础油是提高机油抗磨损性能的重要因素”威利斯告诉Lubes’n’Greases杂志,“可以减少您更换添加剂的次数。” 最后,尽管新型抗磨化学添加剂没有发挥很大的作用,但是,有消息称摩擦改进剂在抗磨方面有很大的贡献。 综合各项因素来看,业内人士说,虽然限制了ZDDP的用量,但是润滑油配方师可以调配出抗磨性能良好的产品。此外,他们认为目前轻型发动机的发展处于停滞状态,现有的磷和硫酸灰分含量都适应汽车的排气后处理系统,而且比起提高机油的抗磨性能,汽车制造商更希望改善机油的其他性能参数。

威利斯说:“那些有影响力的原始设备制造商很满意现状。他们不急于提高机油的抗磨损性能,也不希望继续减少ZDDP的用量。” 不过,重型发动机可能会出现问题。大型卡车的排放法规落后于乘用车的排放法规,目前正在逐渐完善中。此外,大多数的重型发动机使用的是柴油,跟汽油相比对环境的危害更大。 “柴油动力的卡车可能需要更多的磨损防护。”福特汽车公司(Ford Motor Co.)的润滑油专家罗恩·罗曼诺(Ron Romano)说,“如果政策要求实施更加严格的排放标准,汽车排放系统对磷和煤粉灰变得更加敏感,那么我们可能需要使用额外的化学抗磨添加剂。” 或许那些二十年前就提议开发新型抗磨化学添加剂的人是正确的。 原作者:佚名,《润滑油品导购》杂志编译

|

|

|