合成酯在铝合金加工液中的润滑性能研究铝合金在工业上的用途越来越广泛,其加工精度要求越来越高。铝合金与大部分钢材和铸铁材料相比,具有一个明显的优点,即较低的屈服强度。但在实际生产过程中,铝合金的柔韧性可能会给机加工带来一些问题。首先容易出现黏结现象,铝切屑易黏结到刀具表面,严重影响加工件的表面粗糙度或形成积屑瘤。其次,由于铝合金具有高延展性,它可能会形成长长的条状裂纹,会使切削过程变得困难,同时切下的碎屑不易被带走。因此,铝合金加工对切削液的润滑性能提出了非常高的要求。

传统的切削液由于成本及性能的原因大都采用氯化石蜡作为极压润滑剂,但氯化石蜡对水生物有很强的毒性,并对水生环境带来长期负面影响,因此为满足环保的要求,必须采用其他极压润滑剂来代替氯化石蜡。

酯类润滑剂因具有低毒、易生物降解性,广泛用于汽车和船用发动机油、压缩机油、液压油、齿轮油和润滑脂、金属加工液配方。早在19世纪动物脂肪如鲸油和猪油或植物油如菜籽油和蓖麻油中的天然酯就被用作润滑剂,而最早有记录的是1400年用动物脂肪润滑车轴。第二次世界大战中合成油发展起来,其低温润滑剂是由长链的醇和酸合成的酯,随后酯类与航空气体透平一起得到很大的发展。1960年薪戊醇多元酯由于其低挥发和高闪点、好的热稳定性,而开始作为低温润滑剂。

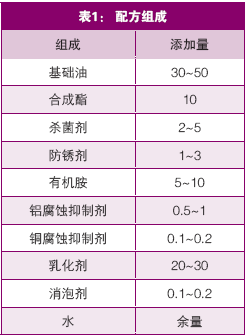

本文作者研究合成酯在铝合金半合成切削液中的润滑性能,在此基础上评价了合成酯对切削液其他性能的影响。 1) 合成酯的选取及切削液配方 实验选用的合成酯为脂肪酸单酯(A)、多元醇酯(B1、B2)、聚合酯(C1、C2、C3、C4),切削液的配方组成见表1。

2) 实验方法 ●攻丝扭矩实验 攻丝扭矩实验是在Microtap G8 II攻丝扭矩试验机上进行。本实验中选择转速为1000r/min。丝锥为YMW/M6成型丝锥,试验板材为6061Al。润滑剂的存在会对扭矩值的大小产生影响,油品的润滑性越好,平均扭矩值则越小,反之则越大。 ●摩擦磨损实验 四球摩擦磨损实验在厦门天机自动化有限公司生产的MS-10A四球摩擦磨损试验机上进行,实验采用的标准为GB/T 3142。实验条件:温度为室温;转速为(1450±50)r/min,测试最大无卡咬负荷pB、烧结负荷pD。磨斑直径的测定在196N恒定负载下,实验时间为30min,然后测定3个静止球的磨斑直径D。 ●粒径分布实验 切削液的粒径分布采用Malvern MS 2000粒径分析仪,粒径测量范围0.02~2000μm。测试前自动进行光路调准、测量位置设定及温度精确的控制,整个测量自动完成,记录试验结果。实验条件:温度为室温;实验用水为蒸馏水;遮光度为10%。

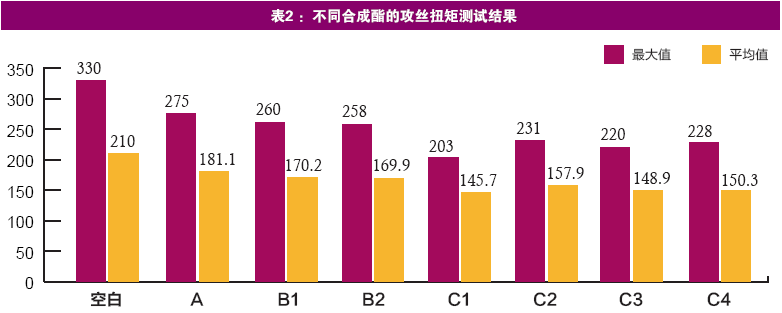

●防锈实验 防锈试验采用铁屑防锈方法,即IP287方法。取2g左右在(105±2)℃烘箱里烘干的铸铁屑,均匀分布在90mm中间画有35mm×35mm试验区域的滤纸上,滤纸放入培养皿中,用移液管吸取2mL的被测试液,均匀滴加在铸铁屑上,盖上培养皿盖,在(20±2)℃的条件下放置2h,自来水清洗铁屑及滤纸,烘干滤纸,观察滤纸表面的锈蚀情况。 ●切削液常规实验 参照国家标准GB/T6144-2010《合成切削液》进行,主要包括切削液的外观、防锈试验、腐蚀试验、消泡试验等。 1) 润滑性能研究 ●攻丝扭矩实验 攻丝扭矩试验机是模拟金属攻丝加工过程,当攻丝钻头在预先钻好孔的金属板上加工螺纹时,即可测定扭矩值。金属板可以根据需要选取不同材质,本实验采用6061Al。一般测5次试验的平均值。试验结果可以表示为简单的扭矩值,或者有效百分比-参比液的平均扭矩值与待测液的扭矩值之比。不同合成酯的攻丝扭矩测试结果见表2。

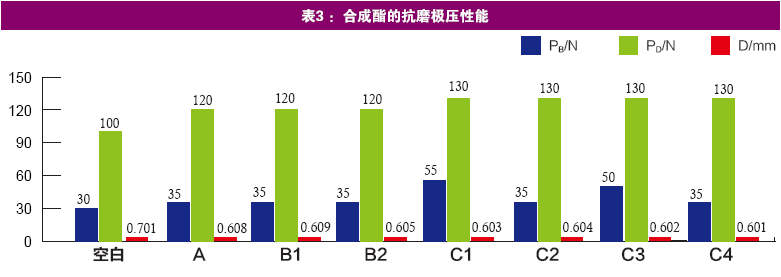

从表2中可以看出,7种合成酯表现出不同润滑效果,在同样的加量的条件下,聚合酯、多元醇酯和单酯的润滑性能要优于空白样品,聚合酯的润滑性能要优于多元醇酯和单酯。这是由于酯类化合物的润滑性能是由它们的分子结构决定的。酯链中氧原子孤电子对趋于与金属表面形成静电键,在给定的相对分子质量下,酯团越多,酯分子的极性越大,酯与金属的亲和力一般就越高。由于具有两个专门效应,聚酯是现在已知的酯类化合物中固有载荷能力最高的:(1)它们的聚合性质,加上在每个聚合物链上有许多酯侧团存在;(2)酯侧团成对出现。这两个效应加在一起,使得其与金属表面有很高的亲和力,有时称作“履带效应”。在聚酯族内(除产品黏度外),对典型酯,润滑性还取决于聚酯类型的极性。在酯共聚物中的酯团越多,它们的固有润滑性就越高。 ●抗磨极压性能研究 表3示出了合成酯的抗磨极压性能。可以看出,7种合成酯表现出不同的极压润滑性能,即在同样加量的条件下,聚合酯、多元醇酯、单酯的极压润滑性能要优于空白样品,且不同的合成酯和具有不同的极压润滑性能,这是由于不同的合成酯在金属表面形成的吸附膜厚度不同。

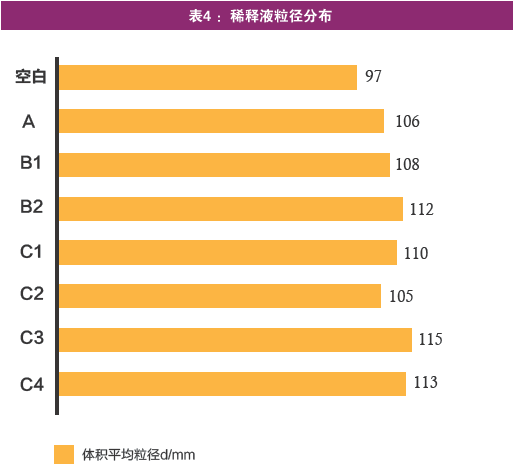

合成酯具有较高的极性是由于酯链的氧原子的孤电子对,极性分子是非常有效的润滑剂,因为它们在金属表面生成物理键(也就是它们在表面比矿物油黏得更好),大多数金属氧化表面在水汽存在下部分羟基化,这羟基化表面在参与成氢键作用中作为氢原子的给予者或接受者,因此氢原子接受者如合成酯润滑剂的吸收会导致对磨损表面的保护和减少摩擦,因此合成酯相比非极性矿物油是更好的润滑剂。 合成酯具有极性和非极性基团,在热运动中既有从油中“逃出”而吸附到金属表面的趋势,又有溶于油的趋势。这两种趋势相互作用的结果,使合成酯的极性基团吸附在金属表面,而非极性基团溶于油中,亦即发生了合成酯分子在金属/油表面的定向吸附现象。由于定向吸附的结果,合成酯在金属/油界面上的浓度远大于它在油中的浓度,即合成酯在金属/油表面发生了相对集中。在金属加工液中,由于水本身是极性的,对合成酯分子中的非极性基团具有排斥作用,也有利于合成酯分子在金属表面的集中。 吸附膜是润滑剂中极性分子(酯基)在金属表面定向排列的分子层薄膜。当润滑剂中的极性分子的浓度足以使金属表面的单分子层达到饱和,极性分子就会紧密平排列,分子间的内聚力很强,成为有一定承载能力的整体膜,有效地阻止了两个摩擦表面的接触。在合成酯中,酯的支链度、相对分子质量、极性等特性影响极压润滑性能。 2) 润滑剂对切削液其他性能的影响 ●粒径分布 在乳化剂配伍一定的条件下,考察了合成酯对乳化体系的乳化性能的影响,其结果见表4。可以看出,7种合成酯都能够被所选的乳化剂很好地乳化,稀释液粒径在100nm左右,乳化体系稳定。

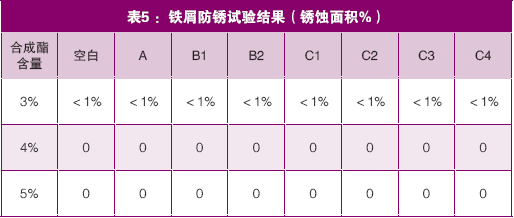

●防锈性能 进一步采用IP287方法考察不同合成酯对乳化体系的防锈性能的影响,其结果见表5。可以看出,7种合成酯对配方体系的防锈体系的防锈性能没有影响。

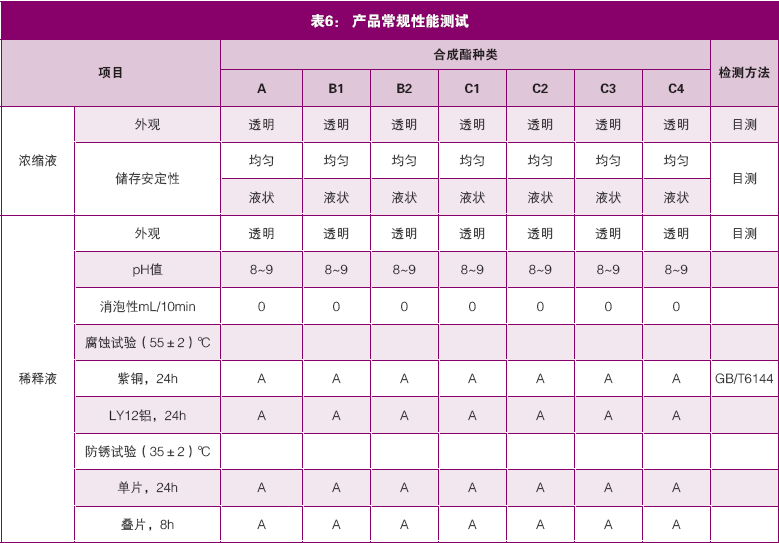

●切削液常规实验 按照配方,将7种合成酯分别加入到配方中,对其常规性能进行了考察,其结果见表6。

结合铝合金的加工特点,筛选了7种合成酯应用在切削液配方体系中,并对体系的润滑性能、防锈系能、抗腐蚀性能和消泡性能进行了测试。结果表明,合成酯在切削液中表现出优异的润滑性能,聚合酯的润滑性要优于多元醇酯和脂肪酸单酯,合成酯引入切削液配方体系后,对体系的防锈性能、润滑性能、消泡性能没有影响,可用于铝合金材料的加工。

|

|

|